EQUIPMENTS

製造方法

EQUIPMENT 01

原材料

当社では用途や性能要件に応じて、天然ゴム・合成ゴムをはじめとする多様な原材料を厳選しています。耐熱性、耐油性、耐候性など製品に求められる特性を考慮し、信頼性の高い仕入先から安定供給された原材料のみを使用。入荷時には品質確認を行い、製造工程の基礎となる材料の品質を確保しています。

EQUIPMENT 02

自社配合による最適な物性

ゴムの性能を最大限に引き出すため、加硫剤、促進剤、充填材などの化学薬品を最適な配合で使用しています。長年の製造実績と技術データをもとに、用途ごとに配合設計を行い、強度・柔軟性・耐久性のバランスを最適化。安定した品質を実現するため、配合工程は厳密に管理されています。

EQUIPMENT 03

資材管理

原材料および副資材は、ロット管理・入出庫管理を徹底し、常に適切な状態で保管しています。保管環境や使用期限にも配慮し、品質劣化や誤使用を防止。製造計画に基づいた資材供給体制により、安定した生産とトレーサビリティの確保を実現しています。

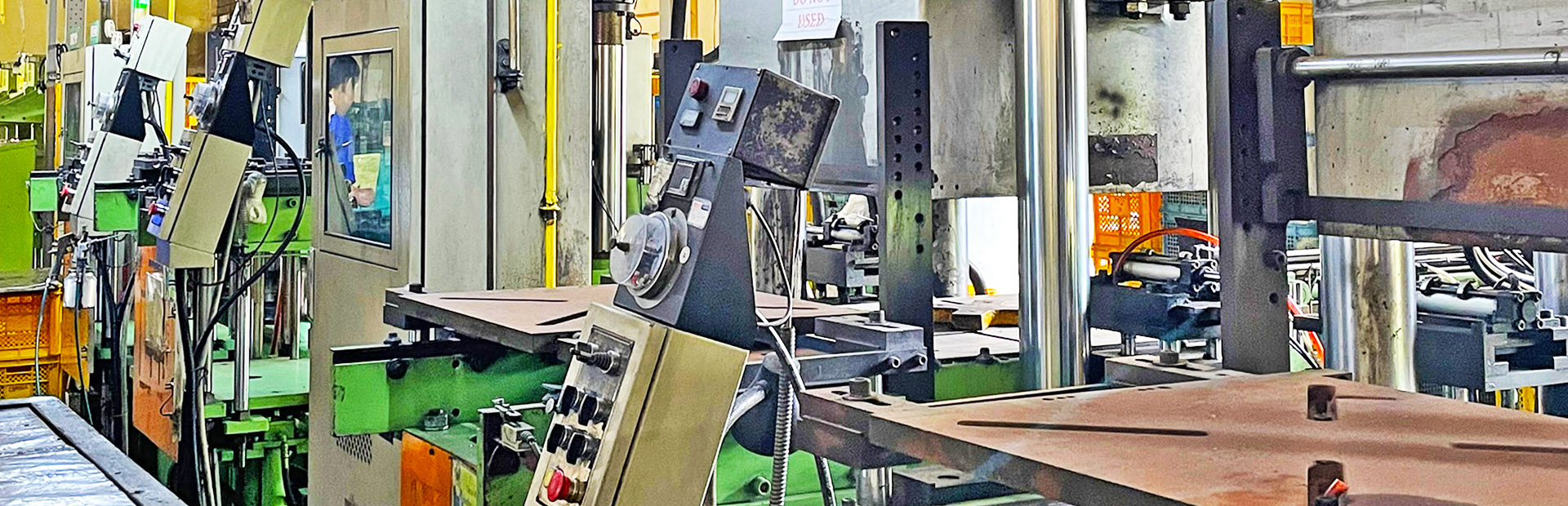

EQUIPMENT 04

材料特性管理

配合後のゴム材料は、硬度・粘度・比重などの物性を測定し、規定値内であることを確認します。材料特性を数値で管理することで、成形時のばらつきを抑え、製品品質の安定化を図っています。異常があった場合は即座に原因を追究し、再発防止に努めています。

EQUIPMENT 05

コンプレッション成形

圧縮成形では、金型にゴム材料を投入し、熱と圧力を加えて成形を行います。シンプルな構造の製品や高精度が求められる部品に適した工法で、寸法精度と安定した品質を確保。温度・圧力・成形時間を厳密に管理し、均一な製品づくりを行っています。

EQUIPMENT 06

インジェクション成形

射出成形は、溶融したゴム材料を金型内に射出し成形する方法です。複雑形状や量産品に適しており、高い再現性と生産効率を実現します。成形条件は製品ごとに最適化され、外観品質や寸法精度を確保。安定した量産体制を支えています。

EQUIPMENT 07

仕上

成形後の製品には、不要なバリが発生する場合があります。当社では手作業および専用設備を用いて、製品形状や用途に応じたバリ取りを実施。外観品質だけでなく、安全性や機能性にも配慮し、次工程や最終製品に影響が出ないよう丁寧に仕上げています。

EQUIPMENT 08

最終検査

完成した製品は、外観検査・寸法測定・機能確認などの最終検査を実施します。検査基準に基づき、一点一点を厳しくチェックし、不良品の流出を防止。お客様の要求仕様を満たしているかを確認し、安心してご使用いただける品質を保証します。

EQUIPMENT 09

梱包と配送

検査合格品は、製品特性に応じた適切な梱包を行い、輸送中の破損や変形を防止します。ロット情報を明確にし、出荷管理を徹底。納期厳守を基本とし、国内外問わずお客様のもとへ安全かつ確実に製品をお届けします。

主な製造設備

EQUIPMENT 01

コンプレッション

・100T 2台

・150T 10台(真空2台)

・175T 2台

・200T 9台(真空4台)

・250T 4台(真空)

・350T 4台(真空)

EQUIPMENT 02

インジェクション

・150T 5基(真空2基)

・350T 1基(真空)

EQUIPMENT 03

金型メンテナンス

ショットブラスト機

安定した品質と精度の高い製品を生産するため、金型の定期的なメンテナンスを実施しています。使用状況に応じて清掃・点検・補修を行い、摩耗や劣化を早期に発見・対応。金型精度を常に最良の状態に保つことで、成形不良の防止と製品品質の安定化を実現しています。

EQUIPMENT 04

品質保証

当社では原材料の受入から製造、検査、出荷に至るまで、一貫した品質管理体制を構築しています。各工程で定めた基準に基づき記録・管理を行い、トレーサビリティを確保。万一の不具合にも迅速に対応できる体制を整え、お客様に安心と信頼をお届けします。

設備

01ロールマシン

02ミキシングマシン

03コンプレッション 1

04コンプレッション 2

05コンプレッション 3

06コンプレッション 4

07インジェクション 1

08インジェクション 2

09ショットブラストマシン

10恒温槽

11仕上げライン

12検査ライン

13梱包出荷ライン

14オートグラフ

15ムーニービスコメーター

16スコーチ検査器

17画像検査装置

18検査記録のデータ化

19事務所

お問い合わせ

ゴム製品・設備に関する事など、

お気軽にお問い合わせください。